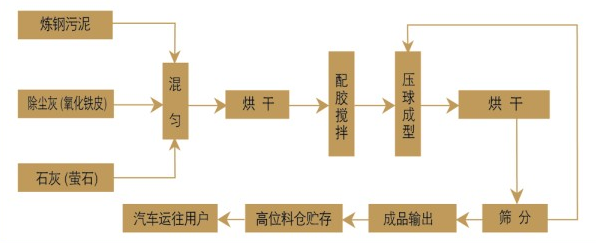

冷固球团法是目前冶金企业进行炼钢污泥处理的主要方法。其工艺流程是:

先将经过压滤的,含水约30%-40%的转炉尘泥,配加20~30%轧钢氧化铁皮,进入转筒烘干机烘干,烘干后的物料水分般在5%以下;二步,将烘干后的物料用筛网过滤掉大块杂质,尤其是铁块,进入混合机,配加8%~10%粘结剂,充分混匀;三步,将混合好粘结剂的物料,直接进入高压压球机冷固成球。四步,将成型后的冷固球团,先经过道固定筛,筛下物料返回高压压球机,筛上物料进入翻板式烘干机进行脱水烘干,烘干后的成品球团,水分般在3%以下,运输至成品料场待用。

生产工艺流程:

1)各种物料先用铲车在地上掺混,然后铲运送至原料仓;

2)物料通过皮带输送至转筒烘干机进行烘干,烘干后的物料转运至皮带上;

3)生石灰经过人工消化后由干粉给料机也定量输送至皮带上,终由皮带送至缓冲料仓;

4)物料通过料仓下部的计量皮带,定量送至上料皮带上,由上料皮带进入混合工段;

5)粘结剂即可直接购买,也可由反应釜现场制备。这里采用淀粉胶,有机配方,对转炉炉衬没有损伤。

6)粘结剂定量加入至混合机内,物料与粘结剂在混合工段充分混合、侵润后进入缓冲料仓,再由缓冲料仓均匀定量加入压球机;

7)压球机的出料处设置有固定筛,筛上物料进入翻板烘干机进行烘干,烘干后的物料进入成品料场,筛下物料由皮带返回至压球机上料皮带上,重新经压球成型。

8)工艺流程图中的消石灰主要用于减少粘结剂的使用量,可降低粘结剂的

使用成本。但较多的消石灰,在堆放过长时间容易因受潮而粉化,堆放

时间过短又会因为球团含水量偏多,影响钢的质量,过多的钙离子也会

对厂内的污水处理造成压力,所以,如果不是对生产成本控制过严,消

石灰可以不加。

般来说,炼钢厂要求成品球的强度不低于800N即可满足炼钢需要,但要考虑在转运过程中球团会有破损,从而造成球团中小颗粒和灰分偏多,不利于炼钢环境,应尽量保证成品球的强度在1000N以上。所以,刚出翻板烘干机的成品球,再堆放48-72小时,既可以降低水分,又能够自然增加成品球团的强度。

如果炼钢污泥处理工艺中不使用翻板烘干机,成品球水分或在10%以上,则需要堆放7天甚至更长时间再使用为好。

冷固球团进行炼钢污泥处理具有好的抗水性和抗风化性,在空气中长期放置不风化。