含铁尘泥是钢铁生产过程中种类繁多的废弃物,其成分复杂,含有铁、钙、镁、碳等钢铁生产所需的元素,是非常有价值的二次资源。转底炉直接还原工艺通过造球和

压球的方式将各种除尘灰、污泥制成球团,经过烘干、预热、焙烧还原、冷却等工序生产、金属化球团,用于电炉作为造渣剂或替代废钢使用;尘泥中的锌在高温下被还原成单质锌,挥发进入烟气,烟气经冷却、除尘后得到副产品氧化锌粉,用于进一步提锌,处理效果显著。

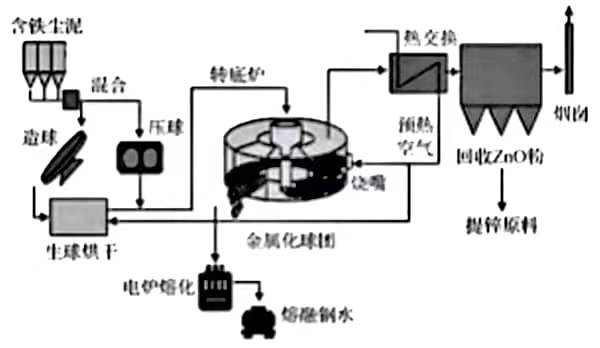

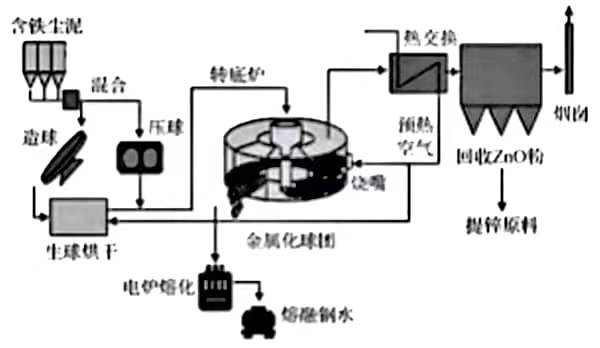

一、转底炉处理含铁尘泥工艺流程

将各种含铁尘泥制成含碳球团,经 烘干和预热后,在转底炉内将煤气燃烧产生的高温 经炉壁通过辐射传给含碳球团料层,使含碳球团中 的铁、锌等氧化物在高温下被其中的碳或挥发物还 原,锌挥发进入烟气,通过除尘系统捕集,铁留在球 团中,经冷却后得到金属化球团。如下图所示:

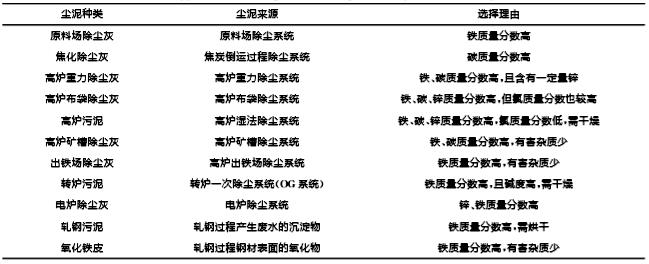

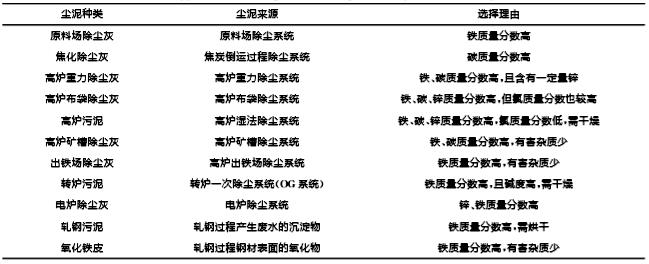

二、转底炉处理含铁尘泥的种类及选择

由上图可知,转底炉可优先处理焦化除尘灰、高炉布袋除尘灰、高炉污泥、电炉除尘灰、转炉污泥等尘泥,但污泥需要经过烘干预处理才能使用,高炉布袋除尘灰的氯元素质量分数高,需控制使用量;原料场除尘灰、高炉矿槽除尘灰、出铁场除尘灰、氧化铁皮等除尘灰中铁、碳质量分数高,且有害杂质少,可优先供烧结使用,但可作为转底炉含铁、碳原料的补充。

三、含铁尘泥的成型

含铁尘泥通过配料混合后,需制成含铁碳球团才能保证在高温下实现球团中铁氧化物和锌氧化物的还原。转底炉目前采用的成型方法主要为圆盘造球工艺和

对辊压球工艺。无论采用何种工艺,含铁尘泥成球效果的好坏将直接影响转底炉的稳定运行和金属化球团的质量,这是转底炉工艺的关键环节之一。

四、转底炉优化配料及碱度控制

1、 碳氧比例的控制

碳量可以提高含铁尘泥球团铁金属化率和脱锌率,但并不 是配碳量越高越好,建议碳氧原子比不超过1.2.

2、含铁尘泥球团碱度控制

含铁尘泥球团碱度过高或过低,都会导致金属球团强度降低。可以通过控制球团碱度,来提高金属球团质量。

五、锌的合理控制

目前钢铁企业都在大量使用废钢,使得各种除尘灰和污泥中的锌质量分数均大幅提高,对转底炉耐材造成了严重的侵蚀,降低了金属化球团的强度,影响转底炉生产的稳定性和产品质量;但矛盾的是含铁尘泥原料锌质量分数高,也会使副产品氧化锌产量提高,经济效益显著。因此,转底炉需综合分析锌质量分数对生产效率、产品质量以及经济效益多方面的影响,控制原料锌质量分数的合理范围。另外,转底炉选用致密的碱性耐材能在一定程度上抵 抗锌的侵蚀,也可通过渣系优化、提高焙烧温度等措施提高金属化球团的质量,减轻锌的负面影响。